一、技術(shù)名稱:過程能耗管控系統(tǒng)技術(shù)

二、技術(shù)所屬領(lǐng)域及適用范圍:建筑、交通、機械、電力、通信等行業(yè)高能耗單位的電、氣、水等能源監(jiān)測和管控

三、與該能技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

當(dāng)前,我國主要工業(yè)用戶能源使用管理主要集中在對總體能源消耗量和局部總量數(shù)據(jù)的監(jiān)測與管理,缺乏對能源消耗過程細(xì)節(jié)(包括生產(chǎn)設(shè)施內(nèi)部所有主要用能設(shè)備的實際能源使用效率、具體能源消耗過程以及單位產(chǎn)量的具體能耗構(gòu)成)的監(jiān)測和管理手段。與發(fā)達國家相比,這是造成我國能源管理水平低、單位產(chǎn)品能耗高及二氧化碳排放量較高的原因之一。目前應(yīng)用該技術(shù)可實現(xiàn)節(jié)能量13萬tce/a,CO2減排約34萬t/a。

四、技術(shù)內(nèi)容

1.技術(shù)原理

過程能耗管控系統(tǒng)產(chǎn)品采用現(xiàn)代智能數(shù)字測量與處理技術(shù)、大規(guī)模總線數(shù)據(jù)通訊技術(shù)以及性能成倍提升的SOC 技術(shù),采用分層分布數(shù)據(jù)結(jié)構(gòu),整體能耗管控系統(tǒng)的硬件平臺實現(xiàn)對用戶的主要用能設(shè)備具體用能過程的實時監(jiān)測與管控,消除生產(chǎn)設(shè)備實際用能過程中無效能耗,可降低整體設(shè)施能源消耗。

2.關(guān)鍵技術(shù)

(1)負(fù)載設(shè)備智能測量技術(shù);

(2)同步傳輸通訊技術(shù);

(3)分散設(shè)備時鐘同步技術(shù);

(4)海量數(shù)據(jù)存儲、查詢技術(shù);

(5)基于富客戶端的圖形化技術(shù);

(6)數(shù)據(jù)挖掘仿真建模技術(shù);

(7)自動化集成控制技術(shù)。

3.工藝流程

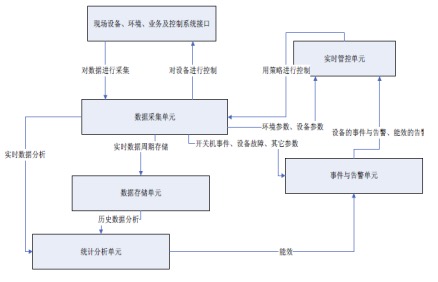

工藝構(gòu)成原理圖參見圖1。

圖1 主要工藝環(huán)節(jié)構(gòu)成原理圖

五、主要技術(shù)指標(biāo)

1.能源數(shù)據(jù)綜合誤差:≤0.5%;

2.遙信信號響應(yīng)率:≤100%;

3.遙控正確率:100%;

4.系統(tǒng)數(shù)據(jù)采集頻率:1秒/點;

5.全系統(tǒng)實時數(shù)據(jù)掃描周期:≤1秒;

6.畫面實時調(diào)用響應(yīng)時間:實時畫面≤2秒,其它畫面≤3秒;

7.畫面實時刷新周期:2-3秒,可調(diào);

8.打印報表輸出周期:按需整定;

9.系統(tǒng)可用率:≥99.99%;

10.系統(tǒng)平均無故障時間MTBF:>30000小時;

11.系統(tǒng)內(nèi)雙CPU的負(fù)荷率:正常狀態(tài)下任意30min內(nèi)小于35%;事故情況下10s內(nèi)小于50%。

六、技術(shù)鑒定、獲獎情況及應(yīng)用現(xiàn)狀

技術(shù)產(chǎn)品獲得了廣東省重點新產(chǎn)品。目前該技術(shù)已在北京北站和南方中集控實際運行,節(jié)能效果良好。

七、典型應(yīng)用案例

典型案例1:北京北站

技術(shù)提供單位:深圳市海億達能源科技股份有限公司

節(jié)能改造前北京北站耗電設(shè)備主要動力系統(tǒng)包括售票室機械系統(tǒng)、安檢系 統(tǒng)、電梯系統(tǒng)和排污系統(tǒng)等設(shè)備,站臺照明系統(tǒng)和空調(diào)系統(tǒng),平均每年耗電量1501.95萬Kwh。該項目對站房內(nèi)耗電設(shè)備進行監(jiān)測、分析和管控,對中央空調(diào)和照明系統(tǒng)安裝控制子系統(tǒng),直接實施管控措施。,能準(zhǔn)確的發(fā)現(xiàn)無效用能,并采取管控措施;及時發(fā)現(xiàn)低效能耗,進行優(yōu)化系統(tǒng)配置提高系統(tǒng)能效;依據(jù)能源管控系統(tǒng)調(diào)整工藝調(diào)度,找出能源使用最優(yōu)的工藝調(diào)度策略;通過實施能源管控系統(tǒng)管控模式和非管控模式兩種情況下耗電量進行數(shù)據(jù)對比,綜合節(jié)能率達到29.5%。項目總投資169萬元,年節(jié)約電費46萬元,節(jié)約59tce,投資回報期約3年。

典型案例2:深圳南方中集東部物流裝備制造有限公司

技術(shù)提供單位:深圳市海億達能源科技股份有限公司

全面實施能源管控系統(tǒng)前,2011年中集單箱能耗達到238Kwh。該項目對中集廠區(qū)5個低壓配電房(裝機總?cè)萘繛?5900KVA)、生產(chǎn)用電、用水、用氣(壓縮空氣、天然氣、蒸汽、CO2 等)的能源數(shù)量、能源使用過程數(shù)據(jù)、耗能設(shè)備運行參數(shù)進行實時采集、存儲、分析,結(jié)合產(chǎn)量、生產(chǎn)工藝、設(shè)施狀況、班組排班等信息展開組合式的能源在線監(jiān)測、分析與管控。單箱能耗從238KWH 下降到217KWH,通過能源管控系統(tǒng),對廠房配電箱、生產(chǎn)設(shè)備的能耗進行實時監(jiān)測、分析,并結(jié)生產(chǎn)合工藝流程,制定合理的管控指令,降低能耗,每年為中集節(jié)約600萬元的費用。項目總投資680萬元,年節(jié)約費用電費280多萬元,因能更準(zhǔn)確統(tǒng)計年用電量,免去罰單約240多萬元,即每年可以為中集節(jié)約520多萬元費用,投資回報期約1.2年。

八、推廣前景和節(jié)能減排能力

預(yù)計未來5年該技術(shù)在行業(yè)內(nèi)的推廣潛力可達到10%,總投入45億元,年節(jié)能能力130萬tce,年減排能力343萬tCO2。

|