一、技術(shù)名稱(chēng):芳烴裝置低溫?zé)峄厥瞻l(fā)電技術(shù)

二、技術(shù)所屬領(lǐng)域及適用范圍:石化行業(yè) 芳烴裝置低溫?zé)峄厥?

三、與該技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

芳烴聯(lián)合裝置中抽余液塔、抽出液塔等精餾塔在常規(guī)設(shè)計(jì)時(shí)均為常壓塔,塔頂溫位較低,難以回收利用。傳統(tǒng)方法采用空冷技術(shù)進(jìn)行冷卻,這部分能量散失在大氣中而浪費(fèi)。據(jù)統(tǒng)計(jì),精餾塔采用傳統(tǒng)的空冷技術(shù),塔頂所散失的能量約占芳烴裝置總能耗的15%左右。目前該技術(shù)可實(shí)現(xiàn)節(jié)能量5萬(wàn)tce/a,CO2減排約13萬(wàn)t/a。

四、技術(shù)內(nèi)容

1.技術(shù)原理

該技術(shù)的芳烴聯(lián)合裝置中抽出液塔、抽余液塔和甲苯塔取消塔頂空冷設(shè)備,采用加壓操作回收熱能,塔頂蒸汽發(fā)生器發(fā)生0.45MPa蒸汽,發(fā)生的蒸汽經(jīng)二甲苯塔重沸爐對(duì)流段過(guò)熱后,一部分用于驅(qū)動(dòng)歧化循環(huán)氫壓縮機(jī)透平、除氧器除氧及管線(xiàn)伴熱外,其余部分用于發(fā)電。成品塔、脫庚烷塔、鄰二甲苯塔在常規(guī)設(shè)計(jì)時(shí)塔頂溫度較低,分別為126℃、124℃、157℃,塔頂熱量通常是采用空冷進(jìn)行冷卻,這些低溫?zé)峋蜕⑹У袅恕1驹O(shè)計(jì)采用串聯(lián)加熱熱水方式,產(chǎn)生70℃/118℃熱水,送至裝置內(nèi)熱水發(fā)電機(jī)組發(fā)電,熱水可以循環(huán)利用。芳烴裝置低溫?zé)峄厥瞻l(fā)電技術(shù),有效回收原有精餾塔塔頂空冷方式損失的熱量,可實(shí)現(xiàn)低品位熱量的全面利用。

2.關(guān)鍵技術(shù)

(1)蒸汽發(fā)生器技術(shù):用精餾塔頂工藝介質(zhì)加熱除氧水產(chǎn)生蒸汽;

(2)蒸汽發(fā)電機(jī)技術(shù):產(chǎn)生蒸汽驅(qū)動(dòng)汽輪機(jī)進(jìn)行發(fā)電;

(3)熱水換熱流程技術(shù):利用芳烴裝置低溫余熱,采用串聯(lián)加熱方式產(chǎn)生熱水;

(4)熱水發(fā)電機(jī)技術(shù):ORC熱水發(fā)電機(jī)組是一個(gè)螺桿式膨脹機(jī),螺桿式膨脹機(jī)需要在朗肯循環(huán)中借助于有機(jī)工質(zhì)實(shí)現(xiàn)熱功轉(zhuǎn)換。有機(jī)工質(zhì)在預(yù)熱器、蒸發(fā)器內(nèi)實(shí)現(xiàn)由液體變?yōu)檎羝倪^(guò)程,吸收了熱源的負(fù)荷,溫度升高。高溫蒸汽進(jìn)入膨脹機(jī)后,在轉(zhuǎn)子腔內(nèi)實(shí)現(xiàn)膨脹,對(duì)外輸出軸功率,同時(shí)工質(zhì)溫度、壓力均下降。降溫后的工質(zhì),仍是蒸汽,需要在冷凝器內(nèi)實(shí)現(xiàn)液化,此期間對(duì)外放出熱量。 液化后的工質(zhì),利用液體泵升到高壓,然后進(jìn)入預(yù)熱器,實(shí)現(xiàn)下一輪循環(huán)。

3.工藝流程

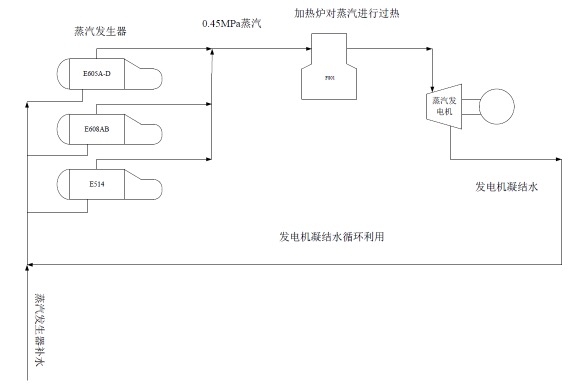

低溫?zé)峄厥照羝l(fā)電技術(shù)的工藝流程圖如圖1所示。

圖1 低溫?zé)峄厥照羝l(fā)電技術(shù)流程圖

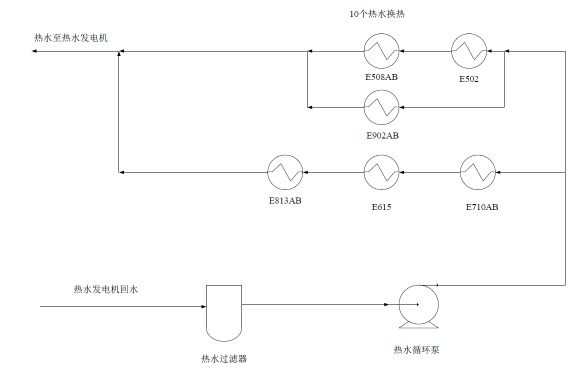

低溫?zé)峄厥諢崴l(fā)電技術(shù)的工藝流程圖如圖2所示。

圖2 低溫?zé)峄厥諢崴l(fā)電技術(shù)流程圖

五、主要技術(shù)指標(biāo)

1.低溫?zé)峄厥照羝l(fā)電技術(shù):平均節(jié)電223

kWh/t對(duì)二甲苯;

2.低溫?zé)峄厥諢崴l(fā)電技術(shù):平均節(jié)電16 kWh/t對(duì)二甲苯。

六、技術(shù)鑒定、獲獎(jiǎng)情況及應(yīng)用現(xiàn)狀

2014年5月,”P(pán)X成套技術(shù)”通過(guò)了中國(guó)石化組織的專(zhuān)家鑒定,PX成套技術(shù)鑒定包括芳烴裝置低溫?zé)峄厥瞻l(fā)電技術(shù)。該技術(shù)于2013年12月在海南煉化芳烴聯(lián)合裝置試車(chē)成功,海南煉化芳烴聯(lián)合裝置首次取消空冷,采用芳烴裝置低溫?zé)峄厥瞻l(fā)電技術(shù),從投產(chǎn)至今一直安全穩(wěn)定運(yùn)行。

七、典型應(yīng)用案例

典型用戶(hù):中國(guó)石化海南煉化

案例名稱(chēng):海南煉化芳烴裝置低溫?zé)峄厥瞻l(fā)電技術(shù)

技術(shù)提供單位:中國(guó)石化海南煉油化工有限公司

建設(shè)規(guī)模:60萬(wàn)t/年對(duì)二甲苯裝置。建設(shè)條件:抽余液塔操作壓力(塔頂)為0.35MPa,塔頂溫度201℃,抽出液塔操作壓力(塔頂)為0.28MPa,塔頂溫度195℃,成品塔、脫庚烷塔、鄰二甲苯塔塔頂溫度分別為126℃、124℃、157℃。主要技改內(nèi)容:以塔頂蒸發(fā)器/換熱器取代空冷冷卻,主要設(shè)備包括蒸汽發(fā)生器、熱水換熱器、蒸汽發(fā)電機(jī)、熱水發(fā)電機(jī)等。節(jié)能技改投資額2.7億元,建設(shè)期6個(gè)月。年節(jié)能量4.62萬(wàn)tce,碳減排量12.2萬(wàn)tCO2。年節(jié)能經(jīng)濟(jì)效益8915萬(wàn)元,投資回收期約3年。

八、推廣前景及節(jié)能減排潛力

芳烴裝置低溫?zé)峄厥瞻l(fā)電技術(shù)可使芳烴裝置取消空冷、回收低溫?zé)幔厥盏牡蜏責(zé)嵊糜诋a(chǎn)生蒸汽發(fā)電。預(yù)計(jì)未來(lái)5年,該技術(shù)在行業(yè)內(nèi)推廣比例將達(dá)到40%,可形成的年節(jié)能能力為46萬(wàn)tce,年減排能力為122萬(wàn)tCO2。

|