一、技術(shù)名稱:蒸汽系統(tǒng)運(yùn)行優(yōu)化與節(jié)能技術(shù)

二、技術(shù)所屬領(lǐng)域及適用范圍:煉油、石化、鋼鐵等企業(yè)的動(dòng)力車間,工業(yè)開發(fā)區(qū)與城市的熱電企業(yè)

三、與該技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

一般熱電系統(tǒng)(考慮到熱電聯(lián)產(chǎn))的熱能利用率約為65%,比世界先進(jìn)水平約低10%左右,蒸汽管網(wǎng)的熱損率約為5%-20%。目前該技術(shù)可實(shí)現(xiàn)節(jié)能量95萬(wàn)tce/a,CO2減排約251萬(wàn)t/a。

四、技術(shù)內(nèi)容

1.技術(shù)原理

基于能量平衡的鍋爐、汽輪機(jī)、除氧器等熱電系統(tǒng)設(shè)備數(shù)學(xué)模型;基于基爾霍夫定律的管網(wǎng)水力學(xué)模型,以聯(lián)立模塊法表示熱電系統(tǒng)的運(yùn)行狀況。

2.關(guān)鍵技術(shù)

(1)模擬技術(shù):以專用軟件PROSS經(jīng)二次開發(fā),將蒸汽動(dòng)力系統(tǒng)和蒸汽管網(wǎng)系統(tǒng)的運(yùn)行狀態(tài)以精確的數(shù)學(xué)模型表示;

(2)工程化方法:將上述數(shù)學(xué)模型作實(shí)時(shí)應(yīng)用,對(duì)蒸汽動(dòng)力系統(tǒng)和蒸汽管網(wǎng)系統(tǒng)實(shí)際工況作出評(píng)估,提出可行的優(yōu)化措施,達(dá)到節(jié)能降耗的效果;

(3)IT技術(shù):將技術(shù)集成到企業(yè)調(diào)度指揮系統(tǒng),形成能源(蒸汽)管控子系統(tǒng)。

3.工藝流程

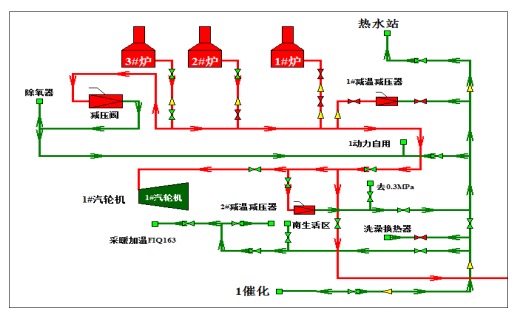

工藝流程如圖1所示。

圖1 蒸汽系統(tǒng)運(yùn)行優(yōu)化流程圖

五、主要技術(shù)指標(biāo)

1.?dāng)?shù)學(xué)模型準(zhǔn)確可靠,模擬計(jì)算結(jié)果與實(shí)測(cè)值偏差小于5%;

2.模擬計(jì)算速度快,每次計(jì)算不超過10s;

3.?dāng)?shù)學(xué)模型可擴(kuò)展性強(qiáng),能適應(yīng)企業(yè)改擴(kuò)建。

六、技術(shù)鑒定、獲獎(jiǎng)情況及應(yīng)用現(xiàn)狀

該技術(shù)于2005年11月通過浙江省科技廳組織的技術(shù)鑒定,并已獲得國(guó)家版權(quán)局的計(jì)算機(jī)軟件著作權(quán)登記證書。目前,現(xiàn)已在中國(guó)石化濟(jì)南分公司、中國(guó)石化廣州分公司等20個(gè)大型企業(yè)和5個(gè)小型熱電廠得到應(yīng)用,技術(shù)成熟可靠。

七、典型應(yīng)用案例

典型用戶:中國(guó)石化濟(jì)南分公司、中國(guó)石化廣州分公司

典型案例1

建設(shè)規(guī)模:蒸汽量200t/h,蒸汽管網(wǎng)總長(zhǎng)14km。主要技改內(nèi)容:蒸汽管網(wǎng)智能化管理系統(tǒng),管線保溫改造等,主要設(shè)備包括服務(wù)器、客戶端和保溫材料等。節(jié)能技改投資額500萬(wàn)元,建設(shè)期8個(gè)月。每年可節(jié)能1.16萬(wàn)tce,年節(jié)能經(jīng)濟(jì)效益為2360萬(wàn)元,投資回收期約3個(gè)月。

典型案例2

建設(shè)規(guī)模:蒸汽量1500t/h,蒸汽管網(wǎng)總長(zhǎng)80km。主要技改內(nèi)容:開發(fā)建立蒸汽動(dòng)力系統(tǒng)運(yùn)行優(yōu)化系統(tǒng)和蒸汽管網(wǎng)智能監(jiān)測(cè)系統(tǒng),并集成入公司MES,形成能源(蒸汽)調(diào)度系統(tǒng),主要設(shè)備包括服務(wù)器、客戶端和保溫材料等。節(jié)能技改投資額1000萬(wàn)元,建設(shè)期2年。每年可節(jié)能3.62萬(wàn)tce,年節(jié)能經(jīng)濟(jì)效益3801萬(wàn)元,投資回收期約3個(gè)月。

八、推廣前景及節(jié)能減排潛力

預(yù)計(jì)未來(lái)5年,該技術(shù)在行業(yè)內(nèi)(煉油、石化)的推廣潛力可達(dá)到50%,投資總額6.4億元,節(jié)能能力158萬(wàn)tce/a,減排能力417萬(wàn)tCO2/a。

|